主要参数:

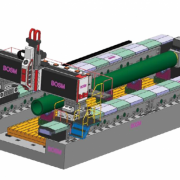

(A)主机结构为工作台移动,横梁固定式龙门框架结构,固定式床身、移动工作台、固定横梁,滑枕式镗铣头可随溜板在横梁导轨上水平移动,亦可沿溜板导轨垂直移动,工作一次装夹后可进行镗、铣、钻、绞等多种工序的加工。

(B)

|

工 作 台 参 数 |

工作台尺寸(长*宽) |

mm |

3210*1510 |

|

最大加工尺寸(长*宽*高) |

mm |

3200*1700*1200 |

|

|

龙门宽度 |

mm |

18100 |

|

|

主轴端面至工作台面最大距离 |

mm |

1200 |

|

|

工作台每米最大承载 |

KG/m |

3500 |

|

|

工作台纵向行程(Y轴)无级进给 |

mm |

3200 |

|

|

工作台工作进给速度(Y轴)无级进给 |

mm/min |

10-6000 |

|

|

工作台快速移动速度(Y轴) |

mm/min |

1200 |

|

|

Y轴滚珠丝杆直径 |

mm |

GQ6320 |

|

|

溜 板 参 数 |

溜板横向行程(X轴) |

mm |

1700 |

|

溜板工作进给速度(X轴)无级进给 |

mm/min |

10-6000 |

|

|

溜板快速移动速度(X轴) |

mm/min |

12000 |

|

|

X轴滚珠丝杆直径 |

mm |

GQ6320 |

|

|

配 套 滑 枕 式 镗 铣 头 参 数 |

主轴电机功效 |

KW |

7.5 |

|

主轴端部锥度 |

|

BT50 |

|

|

主轴转速范围 |

r/min |

6000 |

|

|

锁刀方式 |

|

弹簧式锁刀 |

|

|

行程 |

mm |

1000 |

|

|

Z轴滚珠丝杆直径 |

mm |

GQ5010 |

|

|

进给速度(Z轴)无级进给 |

mm/min |

0-5000 |

|

|

快送速度(Z轴) |

mm/min |

6000 |

|

|

铣刀最大直径(推荐) |

mm |

200 |

|

|

机床总重量 |

KG |

35000 |

|

(C)1床身

根据用户行程的要求,本机床床身整体铸件床身,床身的内腔合理布置加强筋,经多次热时退火和振动时效处理,消除床身的内应力,保证床身精度的稳定性。

床身的纵向有两条超重型65直线滚动导轨和重法盖加长导轨滑座作为龙门往复运动导轨,结构设计合理,承重大,是工作台移动的导向和支撑导轨。精度高,床身通过地脚螺栓固定在基础上,有足够的强度、刚度和稳定性,并能满足控制振动的要求,保证机床精度稳定,运行良好,床身与基础间有电缆拖链活动链接,保护电、油、气的输送管线。

2、工作台

工作台为矩形铸件,工作表面有固定工件或夹具用的“T”型槽。工作台的内腔合理布置加强筋,经多次热时效退火和振动时效处理,消除工作台的内应力,保证工作台精度的稳定性。

3、龙门

龙门框架(分为左、右立柱及横梁)和床身连接采用箱式连接形式。有效的保证整机刚性,可确保机床的加工精度和稳定性。

立柱矩形设计,内腔加强筋布置合理,强度高。

横梁内腔加强筋布置合理,强度高,经多次热时退火和振动时效处理,消除了内应力,保证了工作精度的稳定性。横梁上还有电缆拖链活动联接,保证电、油、气的输送管线,横梁上安装溜板的滑动导轨,导轨的设计采用两直一横结构设计形式,可以有效地低御来自各方向的切削抗力和冲击力。

4、溜鞍与滑枕

溜鞍导轨采用角切型方式安装三条直线导轨,在横梁上面放置一条线轨,大大加强Z轴部门的稳定性、该种设计有效地提高了铣头的工作运动精度和地御来自各方面的冲击力。并经多次热时效退火和振动时效处理,消除了内应力,保证了工作精度的稳定性。

滑枕为方型设计,采用特制铸件,经退火时效和超音频淬火处理,其整体强度较高,与溜板导轨包含面长,有效地保证了因滑枕伸出长度大时工作精度的稳定性。滑枕上有电缆拖链活动联接,保护电、油、气的输送管线。

主轴及刀头冷却

(D)传动机构

Y轴:工作台沿固定床身导轨往复纵向运动。

Y轴传动:采用交流伺服电机通过降速后,带动滚珠丝杆旋转,实现Y轴直线运动。

导轨形式:采用加重加长型滑动导轨,精度高,滑动摩擦系数小,进给平稳,使用寿命长。

导轨防护:采用钢板全封闭护罩防护。

X轴:滑枕铣头溜板沿横梁导轨水平往复运动。

X轴传动:采用交流伺服电机通过降速后,带动滚珠丝杆旋转,实现X轴直线运动。

导轨形式:采用加重、加强型滑动导轨,2条55型加1条35型,精度高,滑块摩擦系数小,进给平稳,使用寿命长。

导轨防护采用全封闭护罩防护。

Z轴:滑枕式铣头沿溜板导轨往复垂直运动。

Z轴传动:采用交流伺服电机通过降速后,带动滚珠丝杆旋转,实现Z轴直线运动。

导轨形式:Z轴采用4条直线导轨、刚性比2条直线导轨增加2倍,精度的保持性比硬轨更好,2条55型2条35型负载大,磨损小、精度高,刚性强度大,吸震性能好,使用寿命长,并能长期保持精度的稳定性。

1、滑枕式铣头采用主传箱和滑枕一起移动的独立单元结构形式。主轴即可承受重切削负荷,又可以适应较高的运转速度,保证了铣头的高性能。高精度。

2、刀具松夹采用碟簧拉紧液压打刀的换刀方式。使用换刀具速度更快,节省了非工作时间,提高了工作效率,是理想的重型机床结构设计。

3、铣头采用重力平衡配置,省电、精准,有效的延长升降丝杆与进给电机的寿命,保证了进给精度。

4、X/Y/Z三轴传动方式电机行星减速机联轴器直联。

(E)大件 1、材料

机床的床身、工作台、立柱、横梁、主轴箱体、滑枕、滑鞍等基础大件均采用树脂沙工艺质铸铁HT250制造,确保机床材质符合机床技术性能指标,整体钢度较好,并具有良好的吸振抗振性能。

2、处理工艺:

该机床大件加工工艺:振动时效—热炉退火—振动时效—粗加工—振动时效—热炉退火—精加工,以确保机床的长期运动精度。

(五)润滑系统

机床润滑传统为定时量润滑,并可对供油周期和每个润滑点的供油量进行调整,以达到最佳的润滑状态,并通过电气系统控制,实现全自动集中润滑。

(六)机床安全、防护装置

本厂数控机床均采用标准《GB/T15760-2004金属切削机床,安全防护通用技术条件》。

本机床的X/Y/Z三轴传动系统中,均设电气限位,软限位及机械限位多项安全控制装置,保持机床在安全可靠的状态下进行工作,保证操作人员的正常工作的绝对安全。

龙门顶上面设有安全防护栅、外形关保证人员安全。

床身导轨防护采用钢板全封闭护罩,防止异物进入,污染静压油及研伤导轨,防护罩外观美观,结构合理。

横梁导轨采用钢板全封闭护罩防护,防止异物进入,污染导轨,防护罩外形美观

通过认证

通过认证